Die Zeit von großen Serien ist für viele Firmen aus dem Bereich Blechbearbeitung und Fertigung von kompletten Geräten hinter uns. Die heutige Markterwartung ist kurze Lieferzeit und häufige Lieferungen, kleine Losgrößen und Fertigung in kürzester Zeit. Dazu kurzfristige Änderungen im Projekt, nicht selten fehlende Zeit für die Musterteilefertigung. Gleichzeitig sollte man das alles ohne zusätzliche Programmkosten, Kosten der Sonderwerkzeuge oder ohne hohe Maschinenumrüstkosten erreichen.

Diese Änderung wird nicht dank schnelleren Maschinen getan. Sie erfordert ein erneutes Durchdenken der Methode der Fertigungsverwaltung und der ganzen Lieferkette. Deshalb implementiert Addit das mit der Strategie Industrie 4.0 übereinstimmende Projekt Smart Factory im Bereich der eigenen Fertigung, um den Erwartungen von unseren Partnern entgegen zu kommen und in einigen Bereich sie sogar zu übertreffen.

Neuer Ansatz

Die vorherige Ansicht, die sich auf die Maximierung des Ressourceneinsatzes für große und mittlere Serien konzentrierte, wurde durch das Management kleiner und sich schnell ändernder Serien ersetzt, die sich auf schnelle Reaktionszeit und schnelle Prozesszeit konzentrierten.

Addit verfügt über umfangreiche Erfahrung in der Herstellung von High Mix, Low Volume, aber was wir bisher erreicht haben, ist aufgrund der hohen Fragmentierung und Diversifizierung der Produktion auf organisatorische Herausforderungen gestoßen. Das Umrüsten von Maschinen ist ein großer Kosten, umso sichtbarer, wenn wir ein, zwei oder bis zu ein paar Stücke produzieren wollen. Wenn wir eine solche Kleinserie serienmäßig produzieren wollten, müsste sich unser Maschinenpark verdoppeln, was natürlich eine steigende Nachfrage nach Produktionsflächen und die Mitarbeiterzahl mit sich bringt. Unter der Annahme, dass solche Ressourcen in der Lage wären, dieses Produkt zu befriedigen, wären wir so wettbewerbsunfähig, dass es niemals Käufer finden würde. Daher ist der beste Weg, um Massenproduktion aus einer solchen Vielfalt von Produkten in Kleinserien zu machen, der beste Weg, um Massenproduktion zu machen.

Änderung der Philosophie

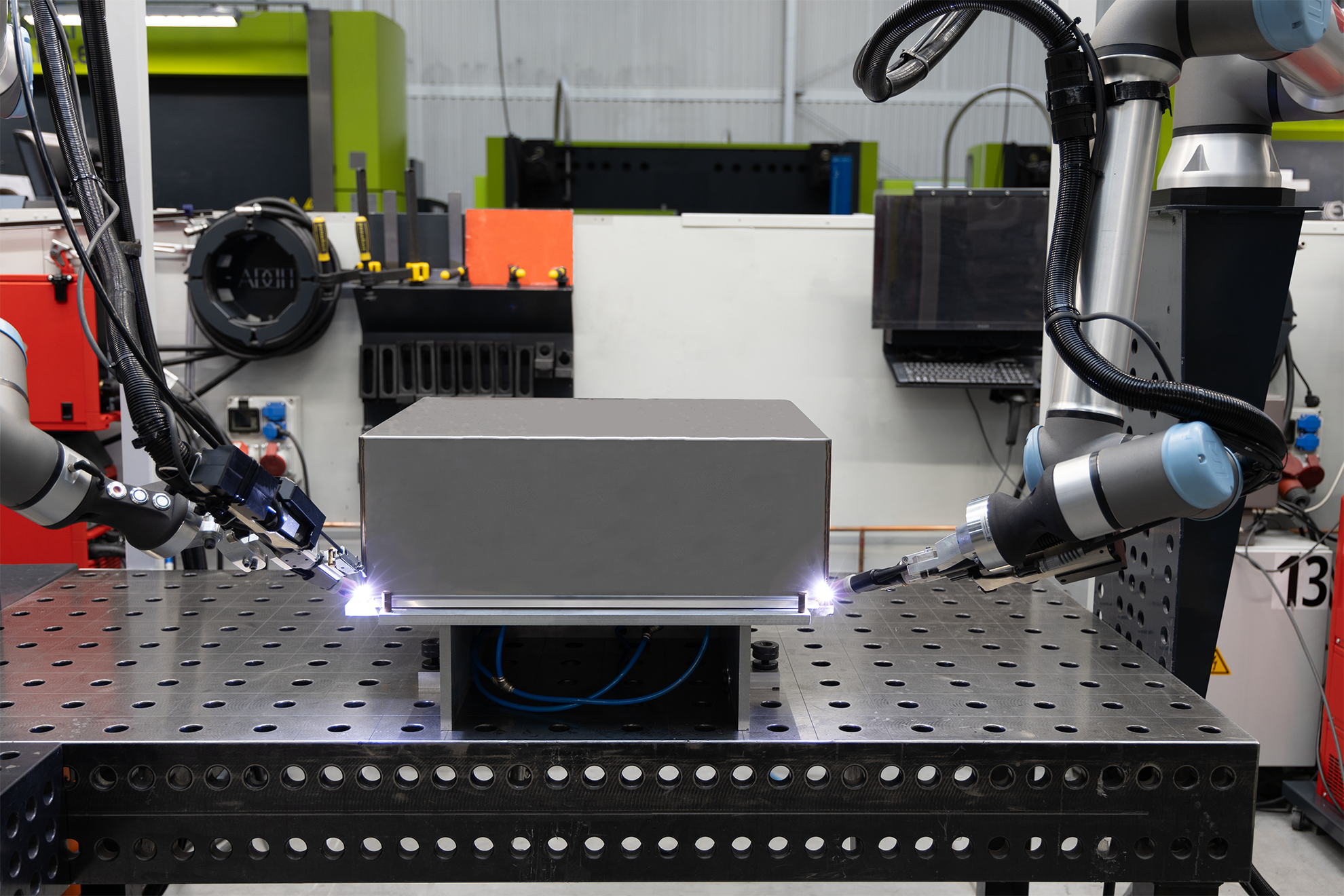

Eine ähnliche Bedeutung bei den Kosten kleiner Mengen wie die Rüstzeit ist die Programmierung von Maschinen und der Einsatz von Spezialwerkzeugen. Der Programmierprozess muss ein digitales 3D-Modell verwenden. Spezialwerkzeuge im Biegeprozess müssen durch ein digitales 3D Modell ersetzt werden, während Schweißschablonen einen völlig anderen Ansatz zur Automatisierung des Schweißprozesses mit dem digitalen 3D-Modell des Produkts verfolgen.

2018 war eine völlig neue Eröffnung für Addit. Wir haben ein Unternehmen mit einer ganz anderen Handlungsphilosophie haben. Teil unseres Smart Factory-Projekts ist Smart Quick Small Lot Production:

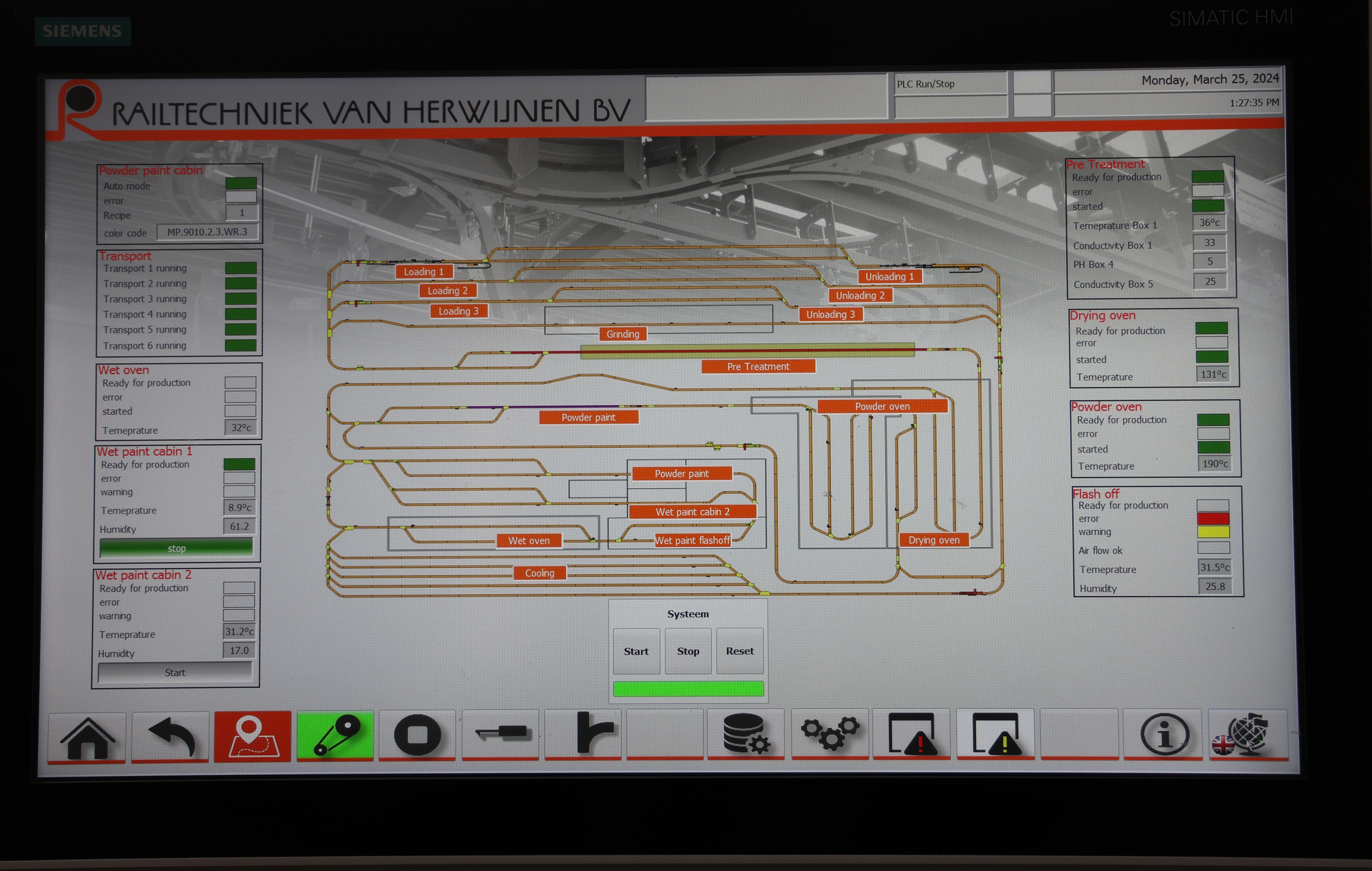

Smart – ein automatisiertes System mit digitalen 3D-Modellen von Produkten in jeder Phase der Produktion,

Quick – ein System, das sich auf die Optimierung der Auftragslaufzeit konzentriert, wodurch nicht nur Produktionsausfallzeiten vermieden werden, sondern auch nach Verbesserungen in der Lieferkette gesucht werden, indem m.in. 3D-Druck als Alternative zum Kauf von kundenspezifischen Elementen, die für die Umsetzung des Projekts erforderlich sind,

Small lot – ein System, das eine genauere Produktion der Menge ermöglicht, die der Kunde benötigt, ohne die Einzelteilkosten zu beeinflussen.

Logistik als Schlüssel zum Erfolg

Ein weiteres wichtiges Element im Produktionszyklus ist der Logistikservice von Komponenten, die aus einem Dutzend oder sogar Dutzenden von Halbzeugen bestehen. Dazu kommt ein speziell dafür entwickelter Systemwagen zum Einsatz, auf dem wir alle Zwischenprodukte zur Weiterverarbeitung transportieren. Diese Aufgabe ist äußerst wichtig, um sicherzustellen, dass alle Halbzeuge für jeden der nachfolgenden Prozesse einmal ankommen. Diese logistische Lösung gib uns eine solche Garantie.

Die Arbeitsplätze, die aus Prozessen: Schweißen, Schleifen und anderen begleitenden Prozessen bestehen, sind so organisiert, dass die Produkte in kurzer Zeit gleichzeitig von allen Mitarbeitern der Fertigungszelle nach dem One Piece Flow Prinzip durchgeführt werden.

Der nächste wichtige Schritt im Produktionsmanagementprozess ist die automatische Datenerfassung an jeder Station sein. Wir sind in der Lage, automatisch die Maschinenzeit aufzuzeichnen, die für die Verarbeitung des Prozesses verwendet ist. Auf diese Weise können Sie auch den Implementierungsstatus des Produkts überwachen.

Das Smart Factory-Projekt bei Addit wird es unseren Kunden ermöglichen, ihre Flexibilität und Wettbewerbsfähigkeit auf dem Markt weiter zu erhöhen. Wir werden uns weiterhin auf die kontinuierliche Verbesserung für die Bedürfnisse unserer Partner, Mitarbeiter und Eigentümer konzentrieren.